行业新闻

电厂汽轮机主油泵的主轴轴承烧瓦的处理方案

点击数:15482016-06-29 06:25:45 来源: cftin.com

新闻摘要:概述:电厂汽轮机主油泵轴承烧瓦会给电机机组的运行造成灾难性后果,需要整机停运、排查检修、事项处理、重新装配、测试运行等,给生产带来一系列麻烦。对于这一事故的出现,我们来分析一下问题的原因,并找出解决问题的方案,这是机修装配人员的基础性工作,在此我公司(商水县超凡巴氏合金)也有意愿为此提供尽可能的帮助。

电厂汽轮机主油泵的主轴轴承烧瓦的处理方案

电厂汽轮机主油泵的主轴轴承烧瓦的处理方案

概述:电厂汽轮机主油泵轴承烧瓦会给电机机组的运行造成灾难性后果,需要整机停运、排查检修、事项处理、重新装配、测试运行等,给生产带来一系列麻烦。对于这一事故的出现,我们来分析一下问题的原因,并找出解决问题的方案,这是机修装配人员的基础性工作,在此我公司(商水县超凡巴氏合金)也有意愿为此提供尽可能的帮助。

相关原理简述:

一、主油泵工作原理:

1、向机组各轴承供油,润滑和冷却轴承。

2、供给调速系统和保护装置稳定充足的压力油。高压电动油泵(调速油泵)作用:当汽轮机启动或停机过程中主油泵没有正常工作时,用来供给动力油和润滑油。也供停机后调节系统静态特性试验时使用。

汽轮机:

汽轮机组一般自带主油泵,叶片式离心泵,主油泵是调节、保安及轴承润滑油系统的主要供油设备。但在汽轮机没有转起来或转速较低时,主油泵无法正常工作,因此,汽轮机还必须配高压辅助油泵。机组启动过程中,两泵并列运行。另系统中还装一台专供机组润滑、冷却用的电动润滑油泵,当润滑油压降低到一定值时它能自动启动,仍可以保证汽轮机的安全。

主油泵轴瓦出现磨损,我们知道主要是操作不当造成的,其实润滑油的使用也在其中起到了很重要的作用.要想从根本上节约资本,延长轴瓦使用时间,日常工作中对能够影响轴瓦使用寿命的发动机的保养就显得至关重要.必须从每天一点一滴做起,慢慢积累才能够减少对主油泵轴瓦的磨损现象.同时还要重视平时安装轴瓦时应该注意的问题,本文围绕主油泵轴瓦非工作面出现磨损的原因问题及处理措施等进行了探讨.

案例:主油泵齿形联轴器改造

贾姆肖罗N210MW机组由于齿形联轴器的缺陷导致主油泵推力瓦多次出现烧瓦事故,推力瓦的烧瓦又导致推力盘、口环发生磨损。严重危害了机组安全经济运行。

一、贾姆肖罗电厂现状调查:

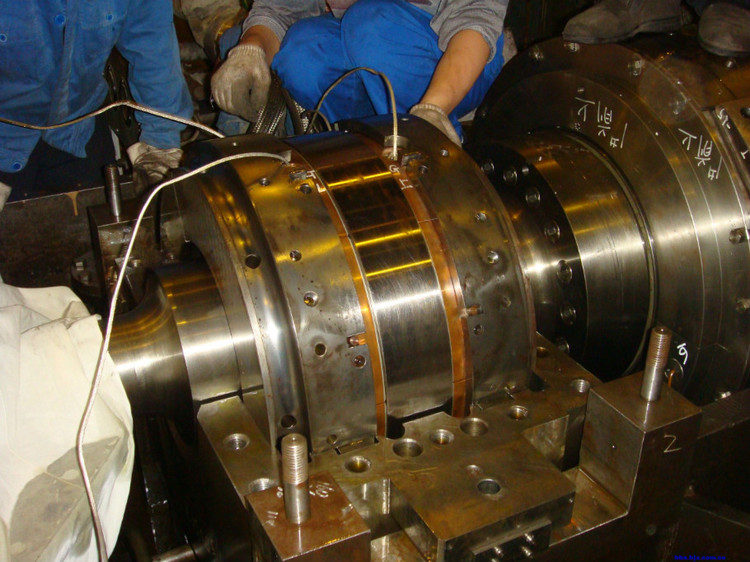

1.推力瓦多次磨损,屡次更换轴瓦均无效。前轴瓦出现严重热融现象,正向推力瓦2.5厚的钨金全部被磨平,推力盘处也被磨得凸凹不平,前后口环轴向发生磨损。

2、齿形联轴器问题严重威胁机组的安全运行,近年来,国内同类型机组亦多次出现因齿形联轴器的问题,在事故处理过程中,由于操作不当,造成机组超速飞车的恶性事故也有发生。

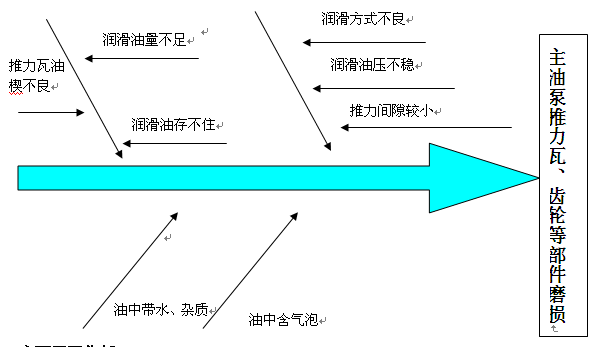

二、原因分析图:

|

原因:推力瓦油楔不良、润滑油量不足、润滑油存不住、润滑方式不良、润滑油压不稳、推力间隙较小、主油泵推力瓦、齿轮等部件磨损、油中带水、杂质、油中含气泡等

三、主要原因分析:

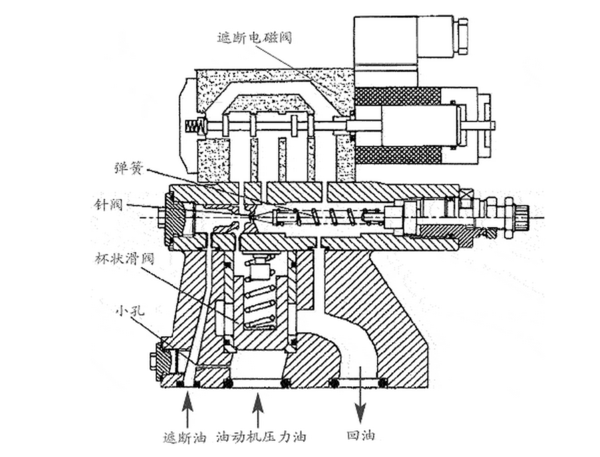

四、改造方案:

|

|

|

下一篇:英国脱欧对全球有色金属价格的影响

上一篇:2016年6月份有色金属锡及锡合金价格

© 2016 Power by

cftin Sales.Team

. Address: China Henan .- Zhoukou /

超凡论坛

-

Privacy Policy

豫ICP备14022415号